Linija za granulacijo kosmičev PET steklenic

Peletizator za recikliranje PET plastenk Stroj za granulacijo PET Potek postopka

Vakuumski podajalnik → Infrardeči kristalni sušilnik → Vakuumski izpust → Ekstruder z enim vijakom → Hidravlični zaslonski izmenjevalnik → Vodno hlajenje glave → korito za izpiranje vode → Peletizator za izpiranje vode → Stroj za odstranjevanje vode → Stroj za vibracijsko sito → Pakiranje končnega izdelka.

Tehnična specifikacija

|

Ime stroja |

Linija za peletiranje z ekstruzijo PET z enim vijakom |

|

Surovina |

rPET kosmiči |

|

Končni izdelek |

rPET peleti |

|

Komponente proizvodne linije | Infrardeči kristalni sušilni sistem: Vakuumski podajalnik/Infrardeči kristalni sušilnik/Vakuumski praznjelnik

Linija za granulacijo ekstruzije z enim vijakom: Glavni ekstruder z enim polžem/hidravlični izmenjevalnik sita z dvojnimi bati/glava matrice/korito za splakovalno vodo/splakovalni pelitizer/navpični stroj za odstranjevanje vode/stroj z vibrirajočim sitom/skladiščenje

|

|

Premer vijaka |

90mm-150mm |

|

L/D |

1:24/1:30 |

|

Izhodno območje |

150-1000KG/H |

|

Material za vijake |

38CrMoAlA z nitriranjem |

|

Vrsta peletiranja |

Izpiranje z vodo in peletiranje |

|

Sprememba zaslona |

Hidravlični menjalnik zaslona z dvojnimi bati |

Podrobnosti stroja

Infrardeči kristalni sušilnik (LIANDA PATENT DESIGN)

①Izboljšanje proizvodnih in fizikalnih lastnosti recikliranega PET-a, primernega za živila, s tehnologijo, ki jo poganja infrardeči val, ima ključno vlogo pri lastnosti intrinzične viskoznosti (IV).

②Predhodna kristalizacija in sušenje kosmičev pred ekstrudiranjem pomaga zmanjšati izgubo IV iz PET, ki je kritičen dejavnik za ponovno uporabo smole.

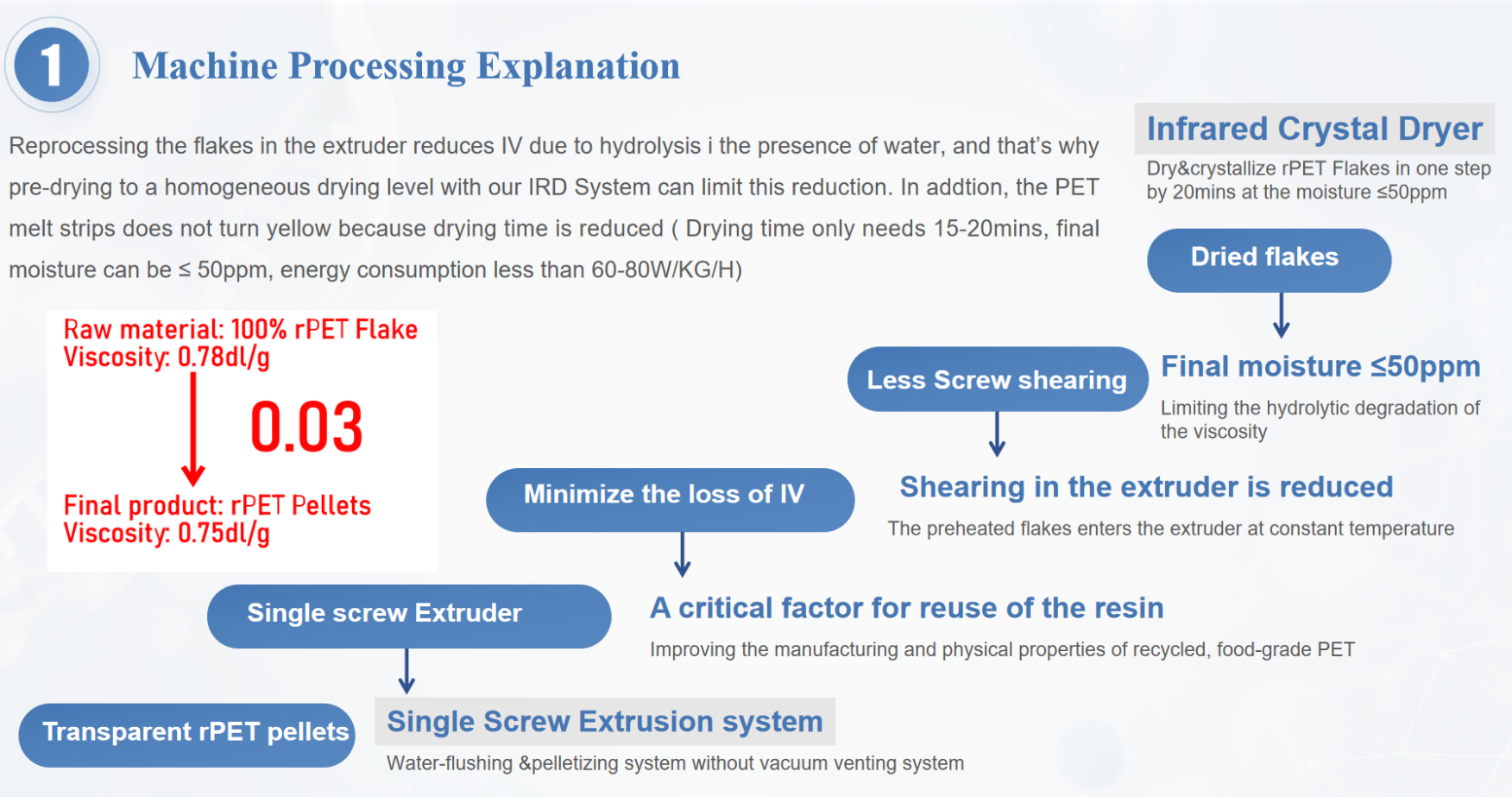

③Ponovna obdelava kosmičev v ekstruderju zmanjša IV zaradi hidrolize v prisotnosti vode in zato lahko predhodno sušenje na homogeno stopnjo sušenja z našim sistemom IRD omeji to zmanjšanje.

Poleg tega talilni trakovi PET ne porumenijo, ker se čas sušenja skrajša (čas sušenja potrebuje le 15-20 minut, končna vlaga je lahko ≤ 30 ppm, poraba energije manj kot 60-80 W/KG/H)

④Strig v ekstruderju se s tem tudi zmanjša, ker predgret material vstopi v ekstruder pri konstantni temperaturi.«

⑤Izboljšanje proizvodnje PET ekstruderja

Povečanje nasipne gostote za 10 do 20 % je mogoče doseči v IRD, bistveno izboljša zmogljivost podajanja na vstopu v ekstruder – medtem ko hitrost ekstruderja ostane nespremenjena, je bistveno izboljšana zmogljivost polnjenja na polžu.

Linija za ekstruzijsko peletiranje z enim polžem (brez vakuumskega odzračevanja)

Z izkoriščanjem prednosti enopolžačnega ekstruderja in združitvijo z edinstveno oblikovanim polžem LIANDA za kosmiče iz rPET steklenic smo lahko povečali zmogljivost za 20 % z manjšo porabo energije v primerjavi z vzporednim dvovijačnim ekstruderjem.

Viskoznost peletov rPET, ki jih proizvaja naš sistem: padec viskoznosti je le ≤0,02-0,03dl/g ---brez dodajanja kakršnega koli sredstva za povečanje viskoznosti. (Glede na naše interno testiranje)

rPET peleti Barva: prozorna --- brez dodatka sredstva za povečanje prosojnosti

Brez vakuumskega odzračevalnega sistema --- Prihranek stroškov energije, brezhibno in stabilno delovanje

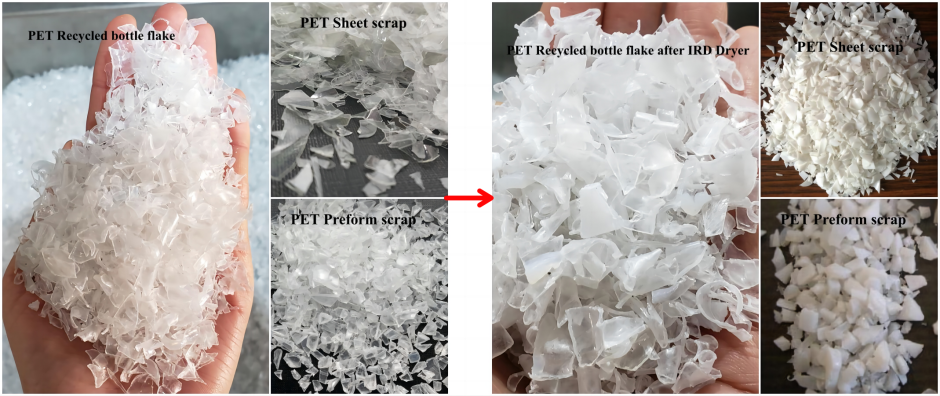

Fotografije strojev